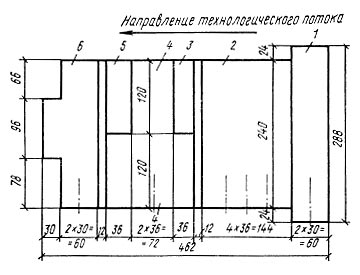

Организация производства. Завод имеет все необходимые цехи для комплектного изготовления высококачественных сварных строительных конструкций широкой номенклатуры. Схема расположения цехов завода приведена на рис. 1.

Для данного завода характерно наличие специализированных цехов и участков. В цехе заготовок собирают и сваривают двутавровые стержни и фрезеруют их торцы. Затем эти стержни-заготовки направляют в сборосварочный цех, где производится их оформление — окончательная сборка и сварка конструкций.

Сборосварочный цех имеет участки, специализированные на изготовлении определенных видов конструкций: колонн, балок, ферм, труб и т. д. В сборосварочном цехе сварочные работы в основном выполняются полуавтоматическими установками и только в особо «тесных» местах — вручную.

В результате операций, выполняемых в цехе контрольных и общих сборок, повышается степень готовности конструкций и их качество. Оборудование цеха маляропогрузки обеспечивает высококачественную защиту конструкций от коррозии.

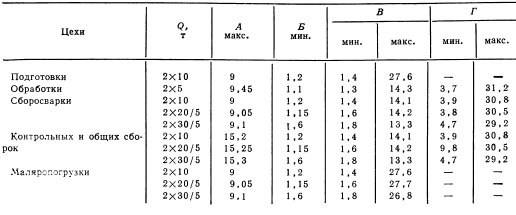

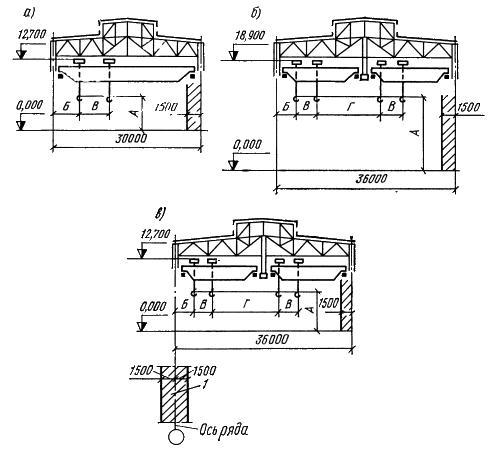

Размеры помещений и крановое оборудование. Цехи подготовки металла и маляропогрузки имеют пролеты 30 м, все остальные — 36 м. Все цехи завода оборудованы мостовыми кранами, которые перемещаются перпендикулярно к направлению основного технологического потока. Краны в цехах подготовки металла и маляропогрузки расположены в одну нитку по ширине пролета, а в остальных цехах — в две. В табл. 1 приведены основные сведения о цехах и крановом оборудовании завода, которыми следует руководствоваться в процессе работы над технологичностью конструкций.

Габариты и масса конструкций, которые могут быть изготовлены на заводе, зависят от пролета цехов, высоты подъема грузовых крюков кранов над уровнем пола, грузоподъемности тележек кранов, а также от площади пола, обслуживаемой краном. На рис. 2 приведены параметры зон, обслуживаемых мостовыми кранами.

Технологическое оборудование. Цехи подготовки и обработки имеют поточные линии, обеспечивающие высокое качество деталей и существенное снижение трудовых затрат на их изготовление. В цехе подготовки металла установлены поточные линии для дробеструйной очистки и фосфатирования поверхности металла. На поточных линиях может производиться обработка толстолистовой стали любой толщины с размерами листов до 2,5х14 м, а также уголковой стали, двутавров, швеллеров и труб всех сечений, длиной до 18 м.

В цехе обработки имеется шесть поточных линий: две для обработки листовой стали, одна — для уголков, две — для балок и швеллеров и одна — для обработки гнутых профилей.

Одна из линий для обработки листов предназначена для изготовления деталей толщиной до 14 мм включительно. В состав линии входит следующее оборудование: две листоправйльные машины, установка для сварки поперечных стыков листов, гильотинные ножницы, две автоматические газорежущие машины — одна для роспуска листов на полосы и вторая для вырезания деталей сложной формы, а также правильно-гибочный пресс для устранения деформаций полос, полученных ими при кислородной резке.

1 — цех подготовки со складом металла; 2 — цех обработки со складом деталей; 3 — цех заготовок для колонн и балок; 4 — сборо-сварочный цех; 5 — цех контрольных и общих сборок; 6 — цех маляропогрузки со складом готовой продукции

а — цехи подготовки металла и маляропогрузки; б — цех контрольных и общих сборок; в — цехи обработки и сборо-сварки; 1 — зоны расположения конструкций здания, вспомогательного оборудования и проходов вдоль всех рядов колонн с каждой их стороны

Величины расстояний грузовых крюков кранов, м

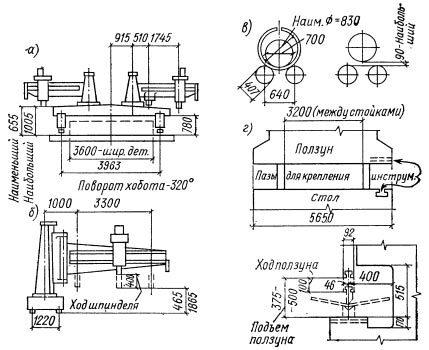

Вторая линия предназначена для обработки листов толщиной более 14 мм. В ее состав входят две листоправйльные машины и две газорежущие автоматические машины — для роспуска и для фасонной резки листов.

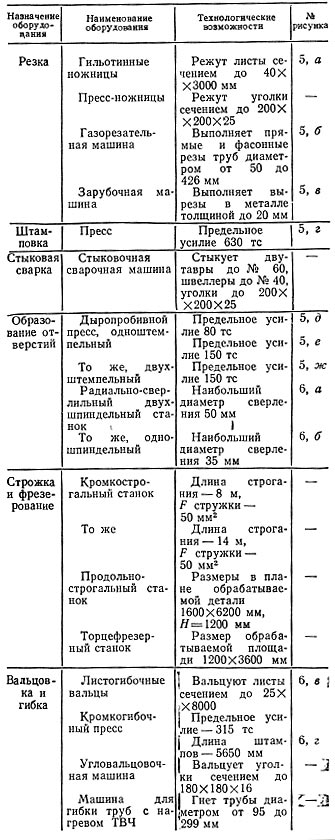

На поточной линии для обработки уголков выполняются только две технологические операции — правка и резка. В соответствии с этим в ее состав входят углоправильная машина и пресс-ножницы.

На первой поточной линии для обработки двутавров и швеллеров производятся правка, резка и сверление отверстий многошпиндельными станками в полках и стенках профилей. Правка выполняется на горизонтальном правйльно-гибочном прессе, а резка — дисковой пилой с вертикальной подачей диска. Вторая поточная линия предназначена только для правки и резки. В эту поточную линию входят правильно-гибочный пресс, отрезная дисковая пила и пресс-ножницы.

Таблица 1. Сведения о цехах и крановом оборудовании завода

На поточной линии для обработки гнутых профилей выполняется правка «а правйлыно-растяжной машине и резка дисковыми пилами (под любым углом к продольной оси профиля).

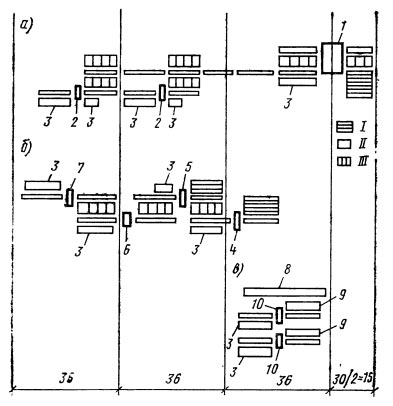

На рис. 3 показана схема поточной линии для обработки листов толщиной от 16 до 60 мм, а на рис. 4 — схемы поточных линий для обработки уголков, двутавров, швеллеров, гнутых профилей. Станки поточных линий связаны механизированными рольгангами, поперечными транспортерами, имеются приспособления для загрузки поточных линий металлом и для укладки изготовленных деталей в шта-беля и пачки.

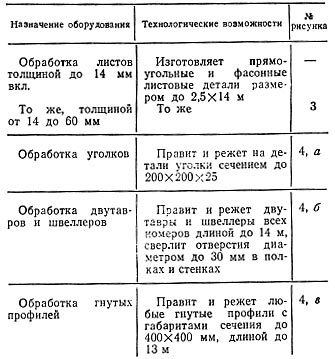

Краткие технологические характеристики поточных линий цеха обработки приведены в табл. 2.

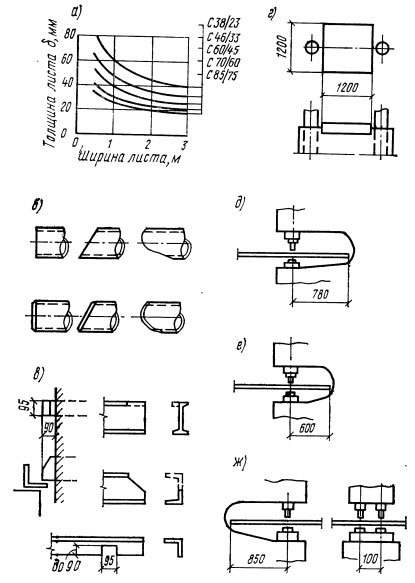

Часть технологического оборудования цеха обработки установлена вне поточных линий. Номенклатура, технологические возможности и характеристики этого оборудования приведены в табл. 3 и на рис. 5 и 6.

Таблица 2. Характеристики поточных линий цеха обработки

1 — листоправйльная машина; 2 — кантователь листов; 3 — установка для автоматической сварки листов; 4 — установка для газовой резки; 5 — листоправйльная машина; 6 — маркировочная машина; 7 — автоматические газорежущие машины; I — стеллажи для металла и деталей; II—рольганги; III — магнитный листоукладчик

а — для обработки уголков; б — для обработки двутавров и швеллеров; в — для обработки гнутых профилей; 1 — углоправильная машина; 2 — пресс-ножницы; 3 — сбрасыватели; 4 — горизонтальный правильно-гибочный пресс; 5 — дисковая пила; 6 — горизонтальный многошпиндельный сверлильный станок; 7 — то же, вертикальный; 8 — правильно-растяжная машина; 9 — подающий рольганг; 10 — дисковые пилы; I — стеллажи для металла; II — рольганги; III — поперечные транспортеры

Таблица 3. Характеристики оборудования цеха обработки, установленного вне поточных линий

Цех по изготовлению заготовок для колонн и балок имеет следующее оборудование: флюсомагнитный стенд для сборки и сварки листов размером до 3,5х24 м; сборочный пневматический кондуктор, позволяющий выполнять сборку двутавровых стержней с полной высотой сечения от 400 до 2500 мм и длиной до 24 м (ширина и толщина полок и толщина стенок не ограничиваются); сварочные тракторы ТС-17МУ и ДТС-24; сварочные головки типа А-639. В цехе установлены также роликовые машины для правки «грибовидности» полок стержней и торцефрезерные станки для фрезерования торцов сечением до 1200х3600 мм.

В цехе контрольных и общих сборок имеется двухстоечный торцефрезерный станок, допускающий одновременную обработку торцов сечением до 2250х3900 мм при длине конструкции до 20 м.

В цехе маляропогрузки установлены окрасочно-сушильные камеры размером 5000х5000х25000 мм. Конструкции загружаются в них на двух тележках грузоподъемностью по 16 т каждая. Здесь же установлен конвейер для поточной мойки, огрунтовки и окраски конструкций длиной до 12 м, сечением до 3,2х3,2 м и массой до 10 т.

Если завод имеет другую организационную схему и другое крановое и технологическое оборудование, конструктор должен располагать примерно таким же объемом сведений.